ما هو اللحام بالليزر؟ التطور الحاليتكنولوجيا اللحام بالليزر؟ ما هي المجالات التي يمكنتكنولوجيا اللحام بالليزر ما هو اللحام بالليزر؟

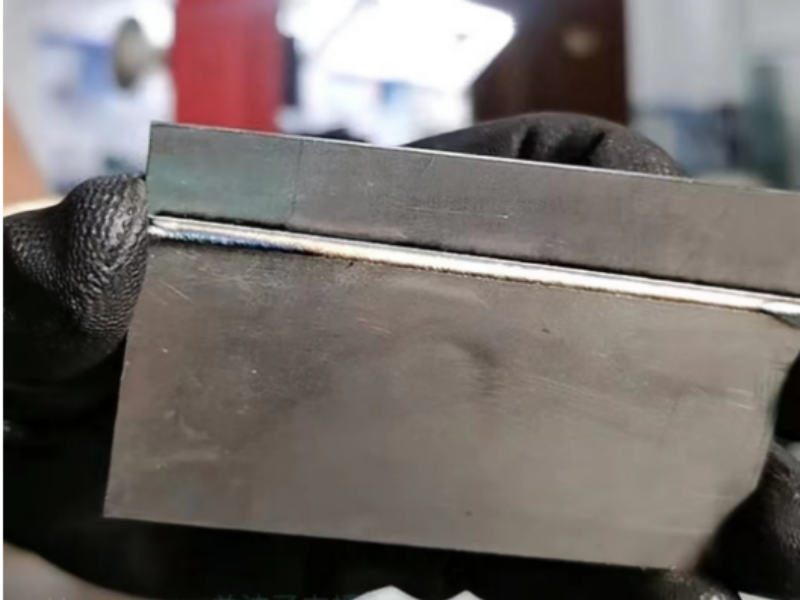

ببساطة، اللحام بالليزر هو تسخين سطح قطعة العمل بإشعاع الليزر، وتنتشر الحرارة السطحية إلى الداخل من خلال التوصيل الحراري، ثم عن طريق التحكم في العرض والطاقة وقوة الذروة وتردد التكرار والمعلمات الأخرى لنبضة الليزر، يتم إذابة قطعة العمل لتشكيل حمام محدد، وذلك لتحقيق اللحام.

يمكن أن يقلل اللحام بالليزر من كمية الحرارة الواردة المطلوبة، كما أن نطاق التغيرات المعدنية في المنطقة المتأثرة بالحرارة صغير، والتشوه الناجم عن التوصيل الحراري هو أيضًا الأقل.

بفضل اللحام بدون تلامس، يُمكن تقليل تآكل المعدات وتشوهها. يسهل تركيز شعاع الليزر ومحاذاته وتوجيهه بواسطة الأجهزة البصرية. يُمكن وضعه على مسافة مناسبة من قطعة العمل، وإعادة توجيهه بين الأدوات أو العوائق المحيطة بقطعة العمل.

يمكن تركيز شعاع الليزر على مساحة صغيرة جدًا، ولحام أجزاء صغيرة ومتقاربة. تتنوع المواد القابلة للحام، ويمكن أيضًا دمج مواد متنوعة.

من السهل إجراء لحام عالي السرعة آليًا، ويمكن التحكم فيه رقميًا أو حاسوبيًا. عند لحام الأسلاك الرفيعة أو الدقيقة، لا توجد مشاكل مثل الذوبان العكسي.

جدول المحتويات:

حالة التنمية تكنولوجيا اللحام بالليزر

اللحام بالليزر الفعال للنحاس وسبائك النحاس

لحام التأرجح بالليزر من سبائك الألومنيوم

التطبيق الحالي ل تكنولوجيا اللحام بالليزر في مختلف المجالات

تطبيق تكنولوجيا اللحام بالليزر في مجال تصنيع السيارات

اتجاه التنمية تكنولوجيا اللحام بالليزر

حالة التنميةتكنولوجيا اللحام بالليزر:

تكنولوجيا اللحام بالليزر تطورت تكنولوجيا الليزر بالتزامن مع تطورها. في السنوات الأخيرة، طُرِحت باستمرار مصادر ضوء جديدة، مثل الليزر الأزرق والأخضر والفيمتو ثانية، بالإضافة إلى عمليات جديدة مثل اللحام المتأرجح واللحام النقطي الدائري القابل للتعتيم (ذراع) (وضع الحلقة القابل للتعديل)، مما ساهم في حل بعض مشاكل اللحام في الإنتاج الصناعي بشكل مبتكر، مما ساهم في تعزيز وتطوير اللحام بالليزر بسرعة في مختلف مجالات الإنتاج الصناعي.

تُمكّن كثافة طاقة الليزر العالية من لحام بعض المواد المعدنية التي يصعب لحامها، ولكن لا تزال هناك بعض المشاكل في لحام المواد شديدة الانعكاس، مثل الذهب والفضة والنحاس والألمنيوم، والمواد المعدنية الأخرى. ومن أهم أسباب ذلك:

1. مع الانعكاس العالي والتوصيل الحراري العالي، يتطلب اللحام بالليزر طاقة بدء أعلى؛

2. في عملية اللحام بالليزر عالي الطاقة، يكون الأمر أكثر حساسية للتغيرات في الحالة السطحية للمادة، مما يؤدي إلى تشكيل رديء لمفاصل اللحام/اللحامات.

3. سرعة اللحام بالليزر سريعة، مما يؤدي إلى عيوب اللحام مثل المسام داخل اللحام، وخاصة الألومنيوم وسبائك الألومنيوم.

اللحام بالليزر الفعال للنحاس وسبائك النحاس:

يتميز النحاس بموصلية كهربائية وحرارية ممتازة، ويُستخدم على نطاق واسع في تصنيع المنتجات الإلكترونية والمركبات الكهربائية. ومن بين المنتجات الأكثر استخدامًا، المحركات الكهربائية، والبطاريات، وأجهزة الاستشعار، وحزم الأسلاك، والوصلات الطرفية.

في الماضي، اعتمد لحام المواد المعدنية بالليزر بشكل رئيسي على ليزرات الأشعة تحت الحمراء. إلا أن الموصلية الحرارية للنحاس عالية جدًا، إذ تبلغ حوالي خمسة أضعاف الموصلية الحرارية للحديد النقي و1.7 ضعف الموصلية الحرارية للألمنيوم النقي. كما أن معدل امتصاص النحاس لليزرات الأشعة تحت الحمراء منخفض. ويتميز استخدام ليزرات الأشعة تحت الحمراء في اللحام الخطي بعدم استقرار نافذة العملية وأكبر تقلب في عمق الانصهار. كما أنه عرضة لتناثر اللحام، وتناثر المعدن المنصهر، والمسام، والتقلبات الكبيرة في عمق الاختراق، وغيرها من المشاكل.

لذلك، بعد ظهور الليزر عالي الطاقة وذو الطول الموجي القصير، أصبحت اللحام بالليزر المرئي واللحام المركب من الطرق المثالية لمعالجة المواد ذات الانعكاس العالي مثل النحاس وسبائك النحاس.

1. اللحام بالليزر الأخضر:

الليزر الأخضر هو نوع من الضوء المرئي بطول موجي يتراوح بين 500 و560 نانومتر. يصل معدل امتصاص النحاس للضوء الأخضر بطول موجي λ=515 نانومتر إلى 40%، أي ما يعادل حوالي 8 أضعاف معدل امتصاص الأشعة تحت الحمراء (حوالي 1 ميكرومتر)، كما يتميز بكفاءة اقتران الطاقة العالية، وحساسية منخفضة لدرجة أكسدة السطح.

يمكن أن يُقلل استخدام الليزر الأخضر بشكل كبير من قوة عتبة لحام النحاس المصهور بعمق، كما أن كمية النفخ المصهور والتناثر على سطح اللحام ضئيلة، ولا تتأثر تقريبًا بسرعة اللحام. بزيادة مسح الشعاع، وتشتيت تركيزه، وتعديل طاقة الليزر بشكل صحيح، يُمكن تحسين جودة اللحام بشكل ملحوظ. مع انخفاض كبير في عدد عيوب اللحام، يصبح سطح اللحام أكثر انتظامًا وتجانسًا.

2. لحام الليزر الأزرق:

كلما قصر الطول الموجي، زادت طاقة الفوتون، مما يُحسّن معدل امتصاص المادة لليزر. يتراوح طول موجة الليزر الأزرق بين 400 نانومتر و500 نانومتر. يُمكن لليزر أشباه الموصلات، المصنوع من مادة نتريد الغاليوم، إنتاج ليزر بطول موجي 450 نانومتر مباشرةً دون مضاعفة التردد. يتميز هذا الليزر ببنيته البسيطة، وسهولة استخدامه، وكفاءة تحويله الكهربائي البصري، ومعدل امتصاصه العالي.

بالمقارنة مع ليزرات الألياف المستخدمة عادةً في المعالجة الصناعية، تتميز الليزرات الزرقاء بزيادة في معدل امتصاص المواد المعدنية بنسبة 10-60% عند طول موجي 450 نانومتر، وخاصةً للنحاس والذهب وغيرها من المواد المعدنية شديدة الانعكاس. وتتضح هذه الزيادة في معدل الامتصاص بشكل أوضح. وقد ثبت أن استهلاك الطاقة اللازم للحام النحاس أقل بنسبة 84% من استهلاك ليزرات الأشعة تحت الحمراء، مما يعني أنه عندما يتطلب ليزر الأشعة تحت الحمراء طاقة ليزر تبلغ 10 واط للحام النحاس، فإن استخدام الليزر الأزرق يتطلب طاقة تبلغ حوالي 1 كيلوواط أو 0.5 كيلوواط فقط.

3. لحام مركب ثنائي الشعاع:

تُستخدم عملية لحام مركب ثنائي الشعاع بالأشعة تحت الحمراء والمرئية. باستخدام ليزر مرئي منخفض الطاقة، يُمكن لهذا الليزر تحقيق لحام النحاس بالصهر العميق القسري عند انخفاض قوة عتبة اللحام بالصهر العميق، مما يُقلل بشكل كبير من تناثر اللحام. تتميز هذه العملية بتكلفة منخفضة وجودة لحام عالية، وتُعتبر ذات مزايا استثنائية وآفاق تطبيقية واعدة.

لحام التأرجح بالليزر من سبائك الألومنيوم:

عند لحام سبائك الألومنيوم بأشعة الليزر التقليدية أحادية التركيز، تُعدّ المسامات عيبًا شائعًا. الأسباب الرئيسية لتكوين المسامات في سبائك الألومنيوم هي:

1. يهتز حمام اللحام وثقب المفتاح بعنف ويسهل انهيارهما واستقرارهما، مما يشكل المسام؛

٢. تنخفض ذوبانية الهيدروجين في سبيكة الألومنيوم بشكل حاد مع انخفاض درجة الحرارة، مما يؤدي إلى ترسب الهيدروجين المشبع أثناء عملية التصلب، مما يؤدي إلى تكوين مسام الهيدروجين. قد يؤدي وجود هذه المسام إلى تركيز إجهاد في اللحام، مما يؤدي بدوره إلى تشقق اللحام أثناء عملية التصلب.

لحام التأرجح بالليزر: أثناء عملية اللحام، يتحرك شعاع الضوء على طول اتجاه اللحام ويتأرجح في أشكال مختلفة مثل الخطوط الدائرية والثمانية الشكل واللولبية في نفس الوقت.

حاليًا، يتم تحقيق تأرجح الشعاع بشكل رئيسي باستخدام جلفانومتر يتحمل أشعة الليزر عالية الطاقة. تزداد مساحة تأثير شعاع اللحام بتأرجح الليزر، مما يزيد من مساحة ثقب المفتاح والحوض وحجم جذر الحوض، ويحسن استقرارهما، وله تأثير ملحوظ في تحسين عيوب مثل ضعف الانصهار وحواف العض. في الوقت نفسه، يُسرّع تحريك الحوض بواسطة شعاع التأرجح الحمل الحراري للحوض، مما يزيد من سرعة خروج فقاعات الهواء فيه ويقلل من المسامية.

التطبيق الحالي لتكنولوجيا اللحام بالليزرفي مختلف المجالات:

يتم استخدام الليزر في اللحام لا أكثر من القطع، ويتم استخدامه في العديد من المجالات مثل القوالب، وشخصيات الإعلان، والنظارات، والمجوهرات، وما إلى ذلك، على نطاق محدود للغاية. في السنوات الأخيرة، مع التحسين المستمر لقوة الليزر، والأهم من ذلك، أن ليزر أشباه الموصلات وليزر الألياف طورت تدريجياً سيناريوهات تطبيق اللحام بالليزر، وكسرت عنق الزجاجة التقني الأصلي للحام بالليزر وفتحت مساحة سوقية جديدة.

تطبيقتكنولوجيا اللحام بالليزرفي مجال تصنيع السيارات:

في إنتاج المركبات،تكنولوجيا اللحام بالليزر يُستخدم بشكل رئيسي في لحام ألواح الفولاذ السميكة بالليزر، ولحام تجميعات السيارات والأنظمة الفرعية بالليزر، ولحام أجزاء المركبات بالليزر، وغيرها من العمليات.تكنولوجيا اللحام بالليزر بدأ استخدام تقنية اللحام بالليزر من قِبل شركات تصنيع السيارات في بعض دول أوروبا والولايات المتحدة الأمريكية في وقت مبكر نسبيًا، وتحديدًا في ثمانينيات القرن الماضي. في ذلك الوقت، بدأت شركات تصنيع سيارات معروفة، مثل أودي ومرسيدس-بنز وجنرال موتورز، في إدخال تقنية اللحام بالليزر في صناعة المركبات، مما ساهم في تطبيقها وتطويرها بشكل معمق في مجال تصنيع المركبات.

اتجاه التنميةتكنولوجيا اللحام بالليزر:

مع المزيد من التطوير والاختراقات في تكنولوجيا اللحام، تم إثبات تفردها بشكل أكبر في عملية البحث والتطويرتكنولوجيا اللحام بالليزرتُمكّن تقنية اللحام بالليزر من إجراء لحام سريع وفعال للمواد المعدنية. فبفضل خصائص تركيزه العالية، يُنتج شعاع الليزر كثافة طاقة عالية للغاية، مما يسمح له بإطلاق كمية كبيرة من الطاقة الحرارية في وقت قصير جدًا، مما يُحسّن كفاءة اللحام بشكل كبير ويضمن جودته.

بسبب مزايا اللحام اللحظيتكنولوجيا اللحام بالليزر، لديها نطاق واسع جدًا من آفاق التطبيق. في عملية التطبيق العملي لـتكنولوجيا اللحام بالليزرعندما يضيء شعاع الليزر سطح المادة المعدنية مباشرة، فإنه لا يؤثر على سطح المادة المعدنية خارج منطقة الإشعاع، لذلك لا يسبب ضررًا أكبر لسطح المادة المعدنية أثناء عملية اللحام، وبعد اكتمال عملية اللحام، ليست هناك حاجة لمعالجة السطح ذات الصلة، مما يجعلتكنولوجيا اللحام بالليزر مناسب بشكل خاص لمعالجة سطح الأجزاء الدقيقة المختلفة، بحيث يمكن أيضًا تحقيق عمليات اللحام الأكثر صعوبة بسرعة.

بالإضافة إلى ذلك، في المواصفات الفنية السابقة للحام، من المعتاد أن ينص على أن متطلبات المواد لجميع مواد اللحام يجب أن تكون متماثلة، ومعتكنولوجيا اللحام بالليزر، ليست هناك حاجة إلى فرض قيود كبيرة على مادة مادة اللحام، لذلك حتى لو كانت مادة لحام بمواد مختلفة،تكنولوجيا اللحام بالليزر يمكن استخدامها لتسهيل اللحام. ويمكن القول إن تطوير تقنية اللحام بالليزر وتطبيقها على نطاق واسع لم يُسهما في التغلب على مشاكل تقنية اللحام التقليدية فحسب، بل قلل أيضًا من صعوبة عمليات اللحام التقليدية.

بعد أكثر من نصف قرن من التطويرتكنولوجيا اللحام بالليزركما أصبح مستواه التقني أكثر وأكثر كمالا، وتم استخدامه تدريجيا على نطاق واسع في المزيد والمزيد من المجالات الصناعية.

في مجالات تطبيق صناعة الطيران، والأجهزة الإلكترونية، وتصنيع الآلات، والمعادن الحديدية والصلب، وتصنيع السيارات، والمعدات الطبية وغيرها من الصناعات،تكنولوجيا اللحام بالليزر تلعب دورًا متزايد الأهمية. على سبيل المثال، في إنتاج قطع غيار السيارات،تكنولوجيا اللحام بالليزر يمكن استخدامها لمعالجة وإنتاج الأجزاء المغطاة للمركبة، وقد طبقت دول متقدمة مثل الولايات المتحدة واليابان أيضًاتكنولوجيا اللحام بالليزر لإنتاج أجزاء الطيران في بيئة النيتروجين النقي.